測量系統分析在地磅稱重傳感器研發制造中的應用

隨著對稱重傳感器精度的要求越來越高,對研發制造稱重傳感器的測量系 統也隨之提高。本文簡單地介紹了測量系統的幾個特性及其判定準則,主要是針對計量型數 據的測量系統進行分析,并列舉如何對地磅稱重傳感器制造過程中測量ZTC的測量系統進行分 析、改進。

1.引言

在稱重傳感器的開發制造過程中,經常需要 用到大量的數據,而這些數據一般都是通過測量 產生的。測量數據的好壞或是否可信直接影響到 所得到結論,尤其是隨著現在制造水平的提高, 對高精度稱重傳感器的要求也越來越高,什么樣 的測量結果才能滿足要求,也越來越受到重視。 本文將簡單介紹六西格瑪管理中的測量系統分析, 這個具有統計特性的工具在稱重傳感器開發、制 造持續改進中的應用。

2.測量系統幾個特性

測量是指對某具體事物賦予數值,以表示它 們對于特定特性之間的關系。在這個過程中,由人員、儀器或量具、測量對象、操作方法和 環境等綜合因素(人、機、料、法、環)所構成 的整體就是一個測量系統,所謂的測量系統分 析,是指運用統計學的方法對測量系統進行評 估,在合適的特性位置測量正確的參數,了解影 響測量結果的波動來源及其分布,并確認測量系 統是否符合工程需求。使用的儀器是好的,并不 意味著測量出的結果就是準確的,測量結果還受 其他因素的影響。測量系統分析是對影響測量結 果的因素的綜合分析,是為了對所使用的測量系 統做一個科學、系統的分析和評定,保證測量出 的結果是真實有效的。在制造稱重傳感器過程的 測試人員、力機、砝碼、扭矩扳手、傳感器裝夾 對位、操作現場溫度濕度等因素構成了稱重傳感 器生產制造的整個測量系統,其測量系統是否合格,很大程度上決定了生產出來稱重傳感器是否 優良。

2.1測量系統的分辨力(Discrimination)

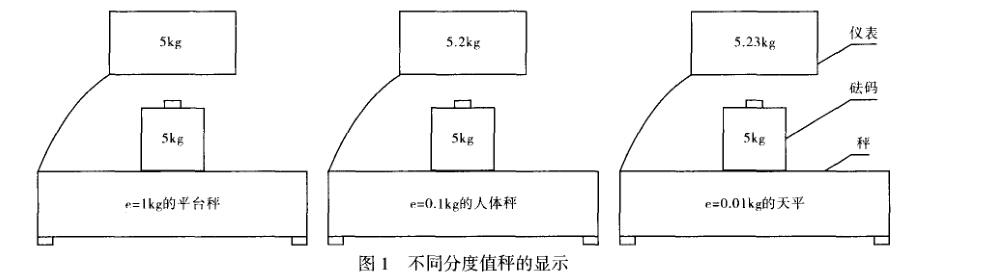

測量系統的分辨力是指測量系統識別并反映 被測量最微小變化的能力。這種能力往往可以通 過儀器儀表上的最小刻度來反映。具有足夠的分 辨力是測量系統合格的首要條件之一,發現測量 系統的分辨力不足時,一般應考慮更換量具或選 用更好的測量技術。選取量具原則為“1/10原 則”,如精度要求1mm的,我們一般采用0.1mm 精度的量具進行測量。如枰上用的分度值e,如圖 1所示,當e=l,0.1,0.001kg時,顯示設備上顯 示的數值,客戶可根據其對測量的要求而選用不 同的分度值e。

2.2偏倚(Bias)和線性 偏倚是指對同一測量對象多次測量結果的平 均值與參考值的差值。參考值(reference-value) 是一個預先認定的參考標準,該標準可用更高級 別測量系統進行多次測量的平均值來確定。標準 樣本有問題、測量儀器沒有效準、測量儀器使用不良、測量位置偏移、測量員之間存在誤差,都 有可能是造成偏倚過大的原因。

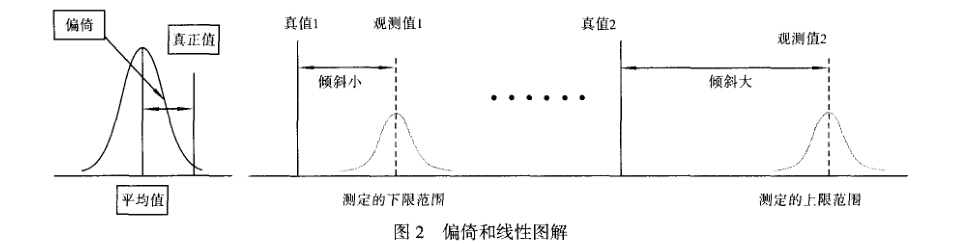

線性是指在測量系統預期的測量范圍內,各 點處的偏倚與參考值呈線性關系,線性就是要求 這些偏倚量在數學上表現為是其對應參考值的線 性回歸關系,如圖2所示。

理想的測量系統應是量程范圍內的任何一處 都不存在偏倚;如果在一點處能夠準確地知道偏 倚的數值,或者在整個量程范圍內有共同的偏倚, 則可以通過扣除偏倚加以修正;測量系統的偏倚 在整個量程范圍內具有線性,則可以根據巳有的 測量結果加上線性關系的規律求出任一指定點處 的偏倚,這是我們在有偏倚的條件下的“不幸中 的萬幸”;如果有偏倚而又不具有線性,則將真是 大不幸,測量系統已經無可救藥了。

2.3穩定性(Stability)

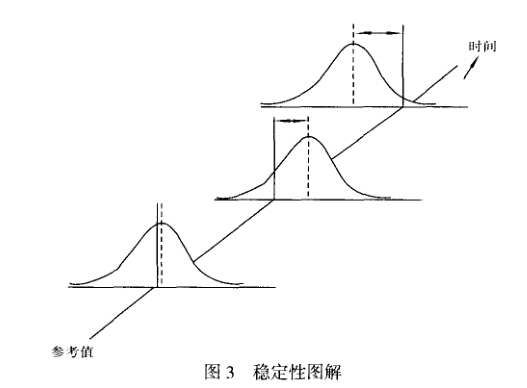

穩定性是指用同一測量儀器,由同一測量人 員在不同的時間測量同一被測對象時存在的差異。 是測量系統的各個計量特性在時間范圍內保持恒 定的能力,如圖3所示。這也是測量系統分析的 基本條件之一。所以公司內部各種測量器具(游 標卡尺、儀表、力機等)定期檢驗就顯得尤為重 要。需要安排人員定期地對測量器具或標準件進 行重復測量,并繪制測量值的控制圖,跟蹤測量 器具的穩定性。

2.4重復性(Repeatibility)

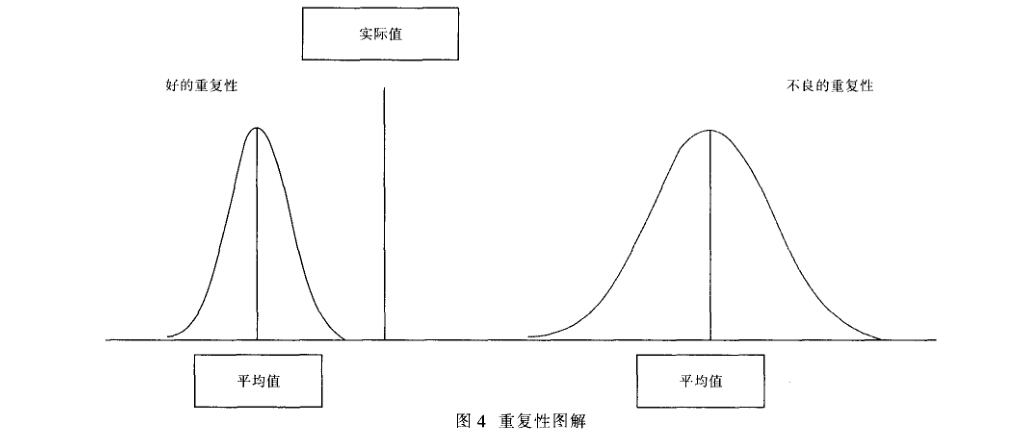

重復性是指同一個操作者使用同一套測量設 備,對同一個測量部件的同一特性在較短的時間間隔內進行多次測量,所得結果的一致性。重復 性強調所有的測量都是在盡可能相同的條件下完 成的,這時誤差的產生全部是由測量設備本身的 固有波動引起,這部分誤差一般是不可能再降低 的。因此,重復性誤差又被稱為設備波動(Equip-ment Variation, EV)。合格的測量系統應具有良好的重復性,即其重復測量的波動要小,如圖4所示。

2.5再現性(Reproducibility)

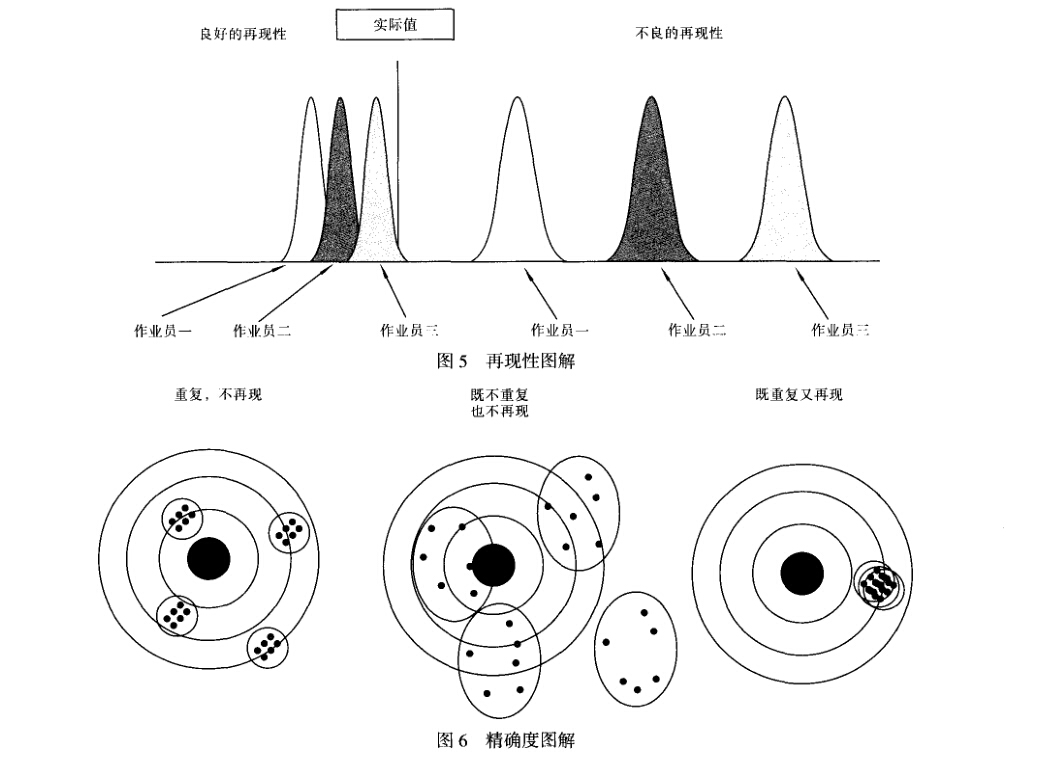

苒現性是指在各種可能變化的測量條件下, 對同一個測量部件的同一特性進行多次測量,所 得結果的一致性。可能改變的測量條件包括操作 者、操作方法、測量設備、測量地點、使用條件 和測量時間等。其中相當普遍的情況是,誤差主 要由不同的操作人員而引起。因此,再現性又被 稱為人員波動(Appraiser Variation, AV)。好的測 量系統應具有良好的再現性,特別是由不同的操 作人員使用同樣的測量儀器對同一測量對象測量 時的波動要小,如圖5所示。

2.6精確度(Precision)

重復性和再現性分析一同構成了測量系統精確 度分析的主要內容,二者應該被同時評估,這是測 量系統分析的重點。測量系統的總變異,包括重復 性(Repeatability)和再現性(Reproducibility),即 常用其英文開頭字母R&R表示精度,如圖6所示。

3.測量系統分析過程及實例

3.1測量系統分析的基本過程如下

(1)檢測設備的選定:量具必須經過計量確 認合格,其分辨力應當為至少能直接讀取被測特 性預期變差的1/10 ~ 1/5;

(2)評價人的選定:執行測量作用人員, 均應經過必要的量具使用、維護培訓,不至于 出現因人員操作問題所造成的測量誤差。從日 常操作該設備/儀器的人員中抽出2人~3人進行測量;

(3)測量參數的選定:根據實際需要分析的 參數進行測量;

(4)被測樣品的選定:由操作人員選取能夠 代表整個生產過程的5個?10個零件(能夠體現 出樣品間的變異性,有時可以采取每天取1個樣, 共取5天~10天),然后給這些樣品編號,確保研 究人員知道樣品編號;

(5)測量時采用盲測法,即測量人員按照隨機順序測量樣品,不能夠看到樣品編號,測量人 員之間不能夠知道彼此之間測量結果,以便最大 可能地減少操作者在測量過程中的主觀影響;

(6)每個樣品操作人員需重復測量2次~ 3次, 結果分別記錄在用MiniTab軟件(菜單路徑為,統 計>質量工具>量具研究)或設計好的EXCEL表 格中;

(7)量具重復性及再現性結果的計算,在 MiniTab中運行時選取相應的部件號,操作員和測 量數據,點擊確認即可,在EXCEL表格中運行 時,輸入相應的數據后即可出現結果。

3.2測量系統的判定

測量系統的判定分計量型數據和計數型數據的判定,計量型數據是指數據可以用連續的“標 尺”來描述;計數型數據是指數據不能以連續的 “標尺”來描述。

3.2.1連續型測量系統判斷準則

(1)若%Gage R&R&%PAT兩項指標皆小于 10%,則測量系統能力很好;

(2)若%Gage R&R *%P/T兩項指標有一項大 于30%,則測量系統能力不足,不可接受,測量 系統必須改進后才能使用;

(3)若介于10%與30%之間的情況,則測量 系統能力處于臨界狀態,屬于邊緣狀況,當測量 系統測量的指標并非產品的關鍵性能指標,且更 換測量系統在經濟上不可行時,則測量系統可以 勉強使用,否則測量系統也應加以改進才能使用。

其中,Gage R&R和PAT是評價測量系統精確 度的兩項重要指標,Gage R&R指的是測量系統波 動占整體波動的百分比,制造過程整體波動為a2總

=2過程+ o'2 i?i量雜,測量系統波動為cr2si最系統二口2 重復性+ 0-2再現性。m則是指測量系統的精度占公差 的百分比,其著重評估測量系統針對相關產品規 格的測量效果,強調測量系統對公差界限的分析能力(判斷產品是否合格)能否測量的足夠精確。 Gage R&R著重評估測量系統對整體過程變異的測 量效果Gage R&R著重評估測量系統對整體過程變 異的測量效果強調測量系統對生產過程改進分析 能力(過程是否已有改進)能否測量的足夠精確。 m和Gage R&R是評估測量系統性能的兩個不同 方面,缺少其中任何一個將是不全面的。-個好 的測量系統,必須同時使這兩項指標都足夠小。研 究R&R的前提是測量系統已經過校準,而其偏倚、 線性及穩定性已經過評價并認為可接受。

3.2.2計數型測量系統判定

計數型測量系統的有兩個判定標準,分別如下:

(1)判定一:一致性百分比

1)90% ~ 100%測量系統合格;

2)<80%測量系統不合格;

3)80% ~ 90%根據具體情況決定測量系統的 有效性。

(2)判定二 : Kappa值是針對評價人之間一致 性的測量值,只考慮他們一致與否,不考慮一致 的程度。

1)KaPPa>0.75表示一致性好,測量系統可以接受;

2)KaPPa<0.4表示一致性差,測量系統不能 接受;

3)0.4

3.3測量系統分析的實例

計量型測試數據在平常使用的比較多,所以 下面主要針對計量型測量系統進行分析,而偏倚 及穩定性方面的問題比較簡單,測量系統不滿足 要求更容易出現問題的地方常常在于精度方面, 本實例重點關注測量系統精度方面的分析即重復 性和再現性方面的分析。

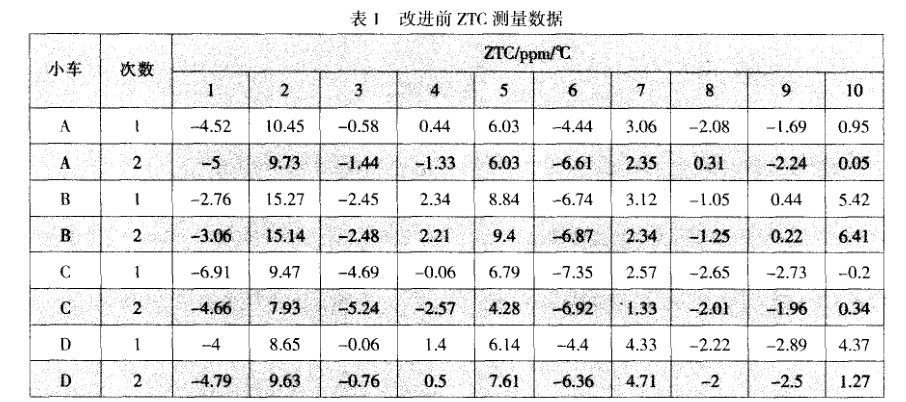

ZTC是指溫度對最小靜負荷輸出的影響,一般 是高溫下零點與低溫下零點差值除以高溫與低溫 的溫度差值,這是傳感器很重要的一個指標,所 以測試結果的正確與否就顯得尤為重要,需要對 其測量的溫箱、小車進行測量系統分析。溫箱內 共有4輛測試小車,選取10只傳感器分別在不同 的測試小車進行測試,測試結果如表1所示。

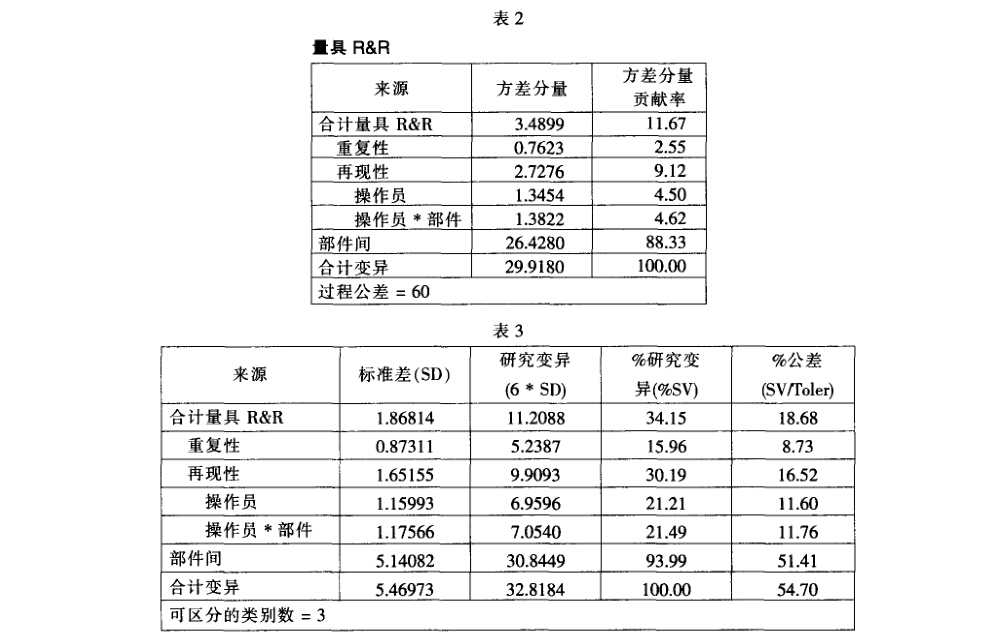

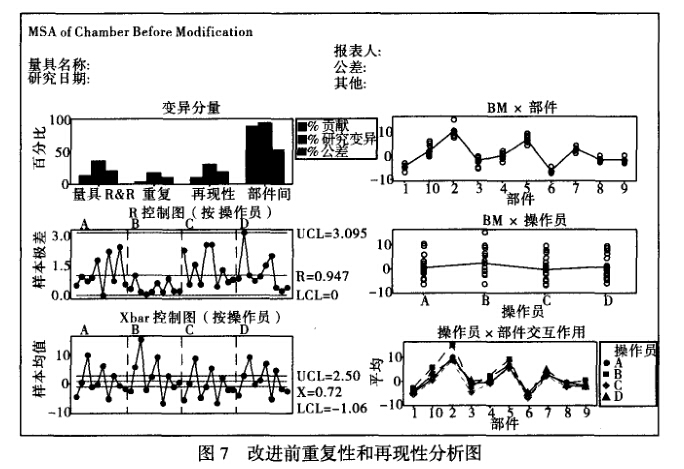

在MiniTab中進行操作,從“統計 > 質量工具 >量具研究 > 量具R&R研究(交叉)”進人,指定 “部件號”為“傳感器”,“操作員”為“小車”, “測量數據”為“ZTC”,保持“方差分析”,“選 項”中“規格上限”為“30”, “規格下限”為 “-30”,確認后所得結果摘錄如表2、表3、圖7 所示。

經過Minitah計算的數據知,Gage R&R=3415>30%,可見重復性和再現性都不是很高,但再 現性方差分量的貢獻比率是重復性的3.6倍。可區 分的類別數=3<5,可見該測量系統的分辨力不足, 結論是根據以上MSA分析結果表明,用于稱重傳 感器ZTC測試的溫箱測量系統不可接受,主要體 現在再現性較大。

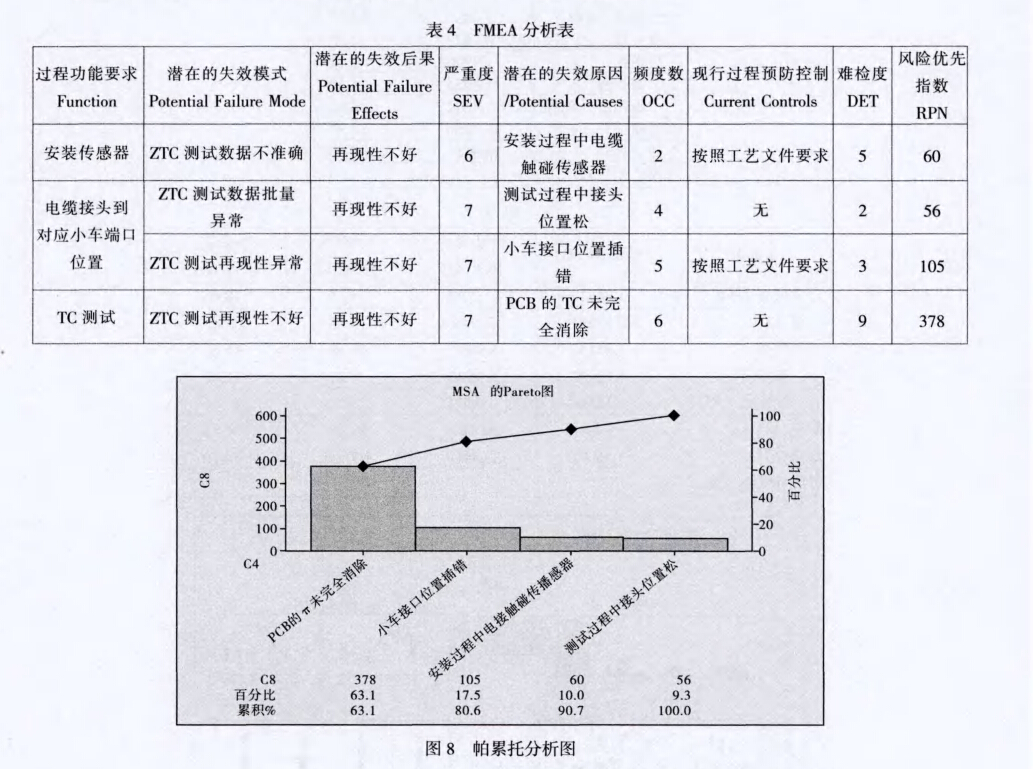

如果當再現性(AV)變差值大于重復性 (EV)時,潛在的原因是:操作員對量具的操作方法及數據讀取方式應加強教育,作業標準應再明 確制定或修訂;可能需要某些夾具協助操作員, 使其更具一致性;量具人廠后或送檢校驗或送修 糾正后,需再做量測系統分析并作記錄;測量儀 表讀數盤中的標準刻度不大清晰;內部缺乏穩健 的儀器設計或方法、量具誤用。利用失效模式和 效果分析(Failure mode and effects analysis, FMEA) 對溫箱的測量失效模式進行分析如表4所示,再 利用帕累托圖進行分析,得到測試ZTC小車上 PCB板本身溫度性能的影響和測試接口混用兩個 主要潛在原因。

FMEA分析表如表4所示,帕累托分析圖如圖 8所示。

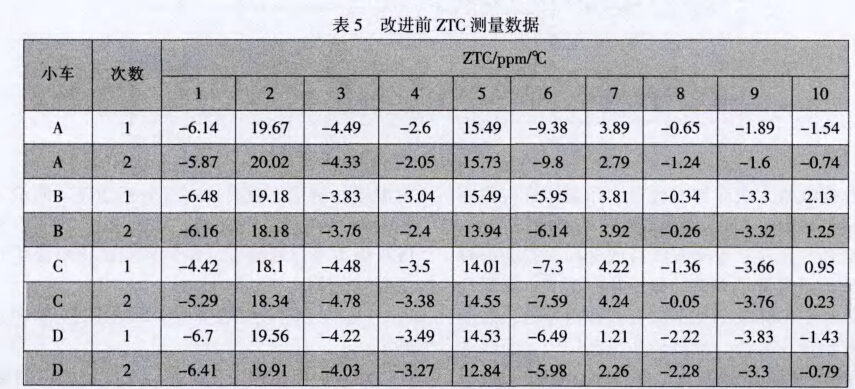

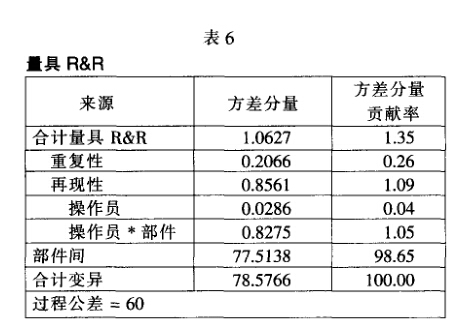

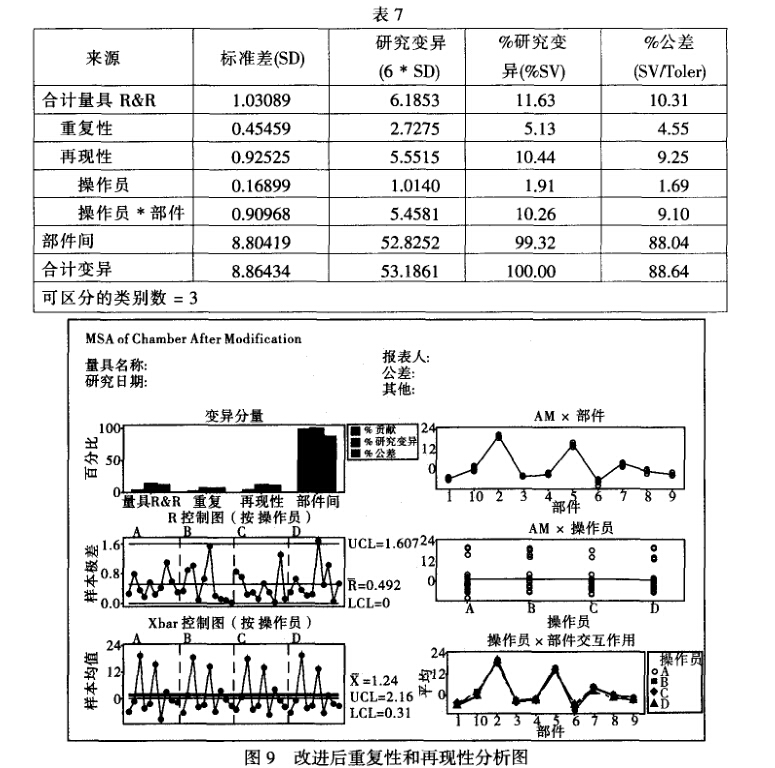

經過對以上兩個主要原因對測試用的PCB進行了補償,更換了新的接口,得到的數據如表5、 表6、表7、圖9所示。

結論是根據以上MSA分析結果GageR&R<30%,可區分的類別數>5,可見該測量系統的分辨力足夠,用于稱重傳感器ZTC測試的溫箱測量系統可以接受。

4.總結

一個能產生理想測量結果的測量系統是一個 具有零倚、零變異的統計特性,但遺憾的是,這 種理想的測量系統幾乎不存在,因此,產品的研 發制造過程中有必要對所使用測量系統進行有效 控制把測量系統分析應用到地磅稱重傳感器的研發 制造過程中,無論是對提高地磅稱重傳感器產品質量 本身,還是提高其研發制造質量管理水平都起到 至關重要的作用。因此,有必要把測量系統分析 這種方法在公司內大力推廣。